化工领域钢结构防腐技术分析——基于元本特种防腐涂料的实践案例

化工行业钢结构防腐技术研究报告——以元本特种防腐涂料在典型工程中的应用实践与效果评估为例

在现代化工生产体系中,钢结构因其优异的力学性能与可塑性被广泛应用于各类厂房框架、管廊桥架、储罐外壁及反应装置支撑体系中。然而,化工环境的特殊性——长期暴露于潮湿气氛、酸碱性介质、盐雾以及生产过程中可能逸散的腐蚀性化学物质(如硫化物、氯化物、有机酸等)——使得钢构设施面临着严峻的腐蚀挑战。腐蚀不仅削弱结构承载能力,威胁安全生产,更会导致频繁的维护、更换,造成巨大的直接经济损失与潜在的环保、安全事故风险。因此,实施高效、经济的钢构防腐策略,特别是选用性能卓越的特种防腐涂料,是保障化工企业稳定运行、延长资产寿命、实现可持续发展的关键环节。

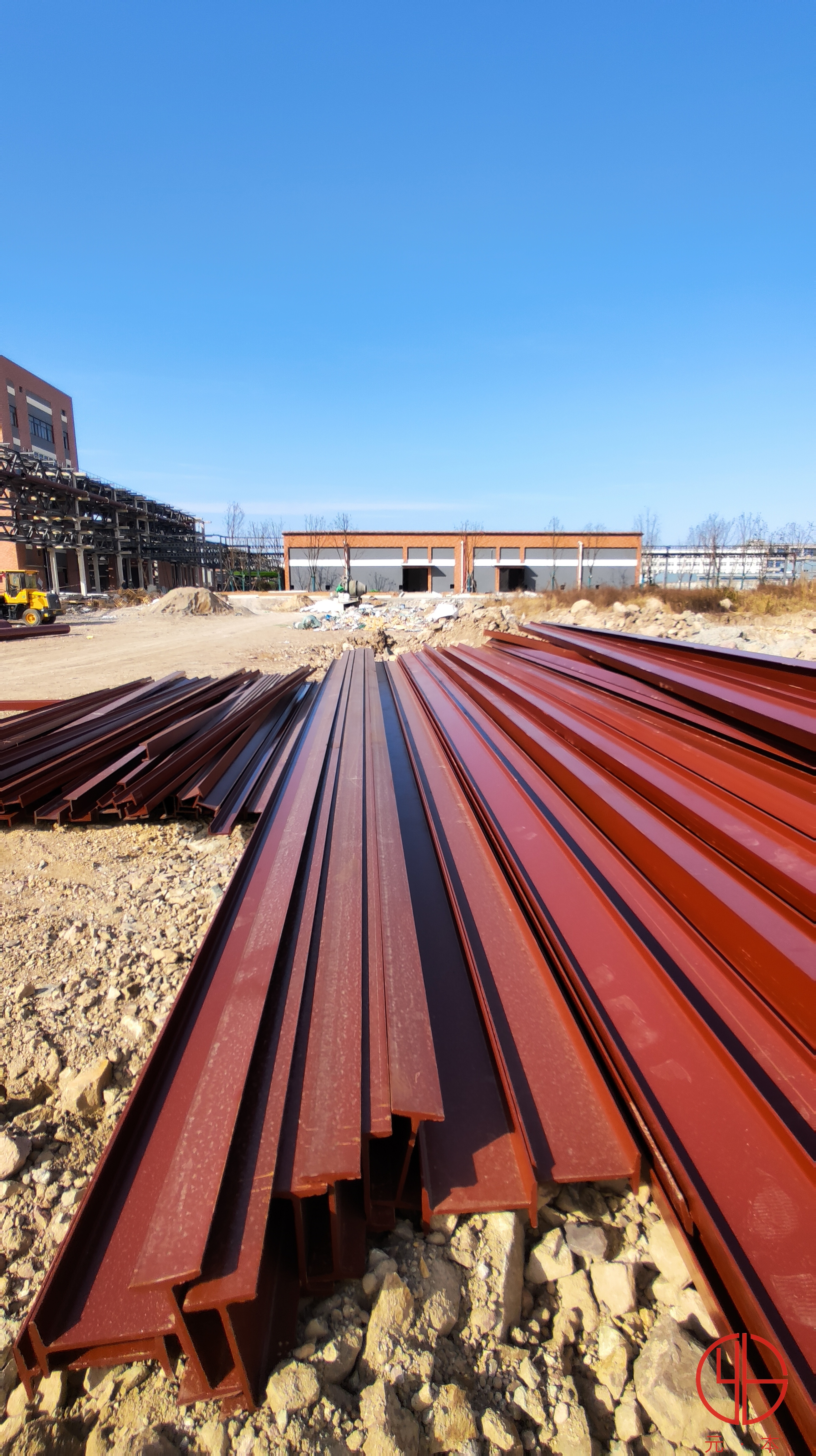

当前,化工行业钢构防腐主要依托涂层防护、金属热喷涂、耐蚀材料选用及电化学保护等综合技术手段。在众多防护技术中,高性能特种涂层体系因其施工灵活、适应性强、防护效果显著而占据核心地位。以元本特种防腐涂料为代表的新一代防护产品,其应用价值在化工环境中尤为突出。经过了精细的配方设计和先进的生产工艺,主要成分包括 高分子聚酯树脂、环氧树脂、聚氨酯树脂、有机硅树脂、耐腐蚀粉料、优质颜料以及各种助剂等相关的辅料。这些成分经过纳米材料及先进技术的复合改性,使得涂料产品具有卓越的防腐保护性能 通过配方中特殊的防锈颜料、片状填料与助剂协同作用,形成了极为致密坚韧的漆膜屏障。该漆膜具备优异的抗渗透性,能有效阻隔水汽、氧气及腐蚀介质的侵入,其耐化学品性能尤其突出,可耐受多种酸碱盐的长期侵蚀,完美匹配化工行业复杂多变的腐蚀环境。

与传统的环氧富锌/环氧云铁/聚氨酯复合涂层体系相比,元本特种防腐涂料的应用带来了显著的技术与经济效益。首先,它在长效防腐方面表现卓越,其复合屏蔽与缓蚀机制大幅延长了涂层使用寿命,减少了维修频次。其次,部分产品实现了低表面处理适应性,在特定工况下对钢材表面清洁度要求相对宽容(如可接受湿膜或带微锈表面),这为化工装置在不停产或短停情况下的快速维修提供了可能,极大提升了维保效率并降低了安全风险。再者,其产品线中往往包含高固体分或无溶剂型产品,VOC排放极低,顺应了绿色环保与安全生产的行业趋势。此外,其涂层通常兼具良好的附着力、耐磨性与一定的耐温变性能,能够满足化工区域复杂的物理机械应力要求。

在具体应用场景中,元本特种防腐涂料已成功服务于众多化工项目的关键环节:在酸性气体处理装置(如脱硫塔及周边结构)的防护中,其出色的耐酸雾性能有效抵御了硫酸、亚硫酸的侵蚀;在沿海化工厂的管廊与户外框架上,其优异的耐盐雾与耐候性保障了结构在高温高湿高盐环境下的安全;在化学品储罐外壁及围堰的防护中,其抗渗性防止了化学品意外溅洒造成的快速腐蚀。实践证明,其应用不仅提升了防护等级,更通过延长维护周期降低了全生命周期的综合成本。

当然,即便应用高性能的元本涂料,防腐工程的成功依然依赖于系统性的管理:严格的表面处理(如喷砂至Sa 2.5级及以上)是发挥其最佳性能的基础;规范的施工工艺(包括环境控制、混合比例、涂装间隔与膜厚管理)不可或缺;结合定期涂层状态检测与评估,方能实现防护体系价值的最大化。

展望未来,以元本为代表的高性能特种防腐涂料将继续引领化工行业钢构防护的发展方向。其技术将进一步向智能化、功能化演进,例如开发具有腐蚀指示、自修复或更高耐温特性的产品。结合物联网腐蚀监测技术,实现涂层状态的可视化与寿命的精准预测,将推动防腐维护进入预测性智能管理的新阶段。

综上所述,面对化工行业严峻的腐蚀挑战,选用如元本特种防腐涂料这般具备优异耐化学性、长效防护性及施工适应性的高性能产品,并贯彻科学的设计、严谨的施工与智能化的维护,是构筑钢构设施可靠防线、保障化工生产本质安全与经济效益的最有效策略之一。这不仅是技术的选择,更是企业追求可持续安全发展的明智投资。

请先 登录后发表评论 ~